在工业管道工程(如石油、化工、电力、市政等领域)中,管道图是传递设计意图、指导施工与运维的核心技术文件。其包含的标准与代号需遵循行业统一规范,以确保信息准确传递、工程安全合规。我们从基础设计标准体系、管道核心代号(材质、规格、等级) 、管件与阀门代号、管道防腐与绝热代号、压力与温度代号、流向与标识代号六大维度,系统解析常见标准与代号的含义。管道图的绘制、代号定义需依据国家或国际通用标准,不同国家/行业的标准体系略有差异,核心标准如下:- ISO 10628:《Process engineering flow diagrams for the process industries》(过程工业用工艺流程图),规定了工艺管道及仪表流程图(P&ID)的绘制规则、符号与代号基础框架,是全球过程工业的通用参考标准。- ISO 6412-1:2017:规定了各类材质管道系统的简化表示规则,包括吊架与支撑采用统一符号体系,可通过字母数字代码补充说明类型编号等。- ISO 1219:关于流体动力系统和部件的图形符号和回路图的国际标准,分为两个部分。目前**版本为 ISO1219-1:2012《流体动力系统和部件 图形符号和回路图 第1部分:常规使用和数据处理应用的图形符号》。该标准还有另一个核心部分——ISO 1219-2《流体动力系统和部件 图形符号和回路图 第2部分:回路图的绘制》。- GB/T 2624.1-2006:《用安装在圆形截面管道中的差压装置测量满管流体流量 第1部分:一般原理与要求》,虽聚焦流量测量,但明确了管道规格、压力等级与测量装置的匹配代号规则。- GB 50160-2008(2018年版):《石油化工企业设计防火标准》,核心规定了石油化工管道的材质选型、压力等级、布置间距的代号对应的安全要求(如“PG”类管道的防火等级代号)。- GB 50235-2010:《工业金属管道工程施工规范》,明确了管道施工中材质代号(如“20#”“304”)、焊接代号(如“SMAW”“GTAW”)的现场标识要求。- HG/T 20519-2014:《化工工艺设计施工图内容和深度统一规定》(化工行业核心标准),详细规定了化工管道图中“管道号”“阀门代号”“仪表代号”的编制规则(如“P101-100-B81-20”的管道号结构),是国内化工项目图纸的强制遵循标准。- DL/T 5054-2010:《电力建设施工质量验收规程 第5部分:管道工程》(电力行业),针对电站锅炉、蒸汽管道的高温高压特性,定义了耐热钢材质代号(如“12Cr1MoVG”)、压力等级代号(如“Class 900”)的特殊标识。管道的“材质-规格-等级”是管道图中最基础的代号组合,直接决定管道的承载能力、适用介质与安全性能,通常以“管道号”的形式集中体现(如“P102-150-C82-16”)。

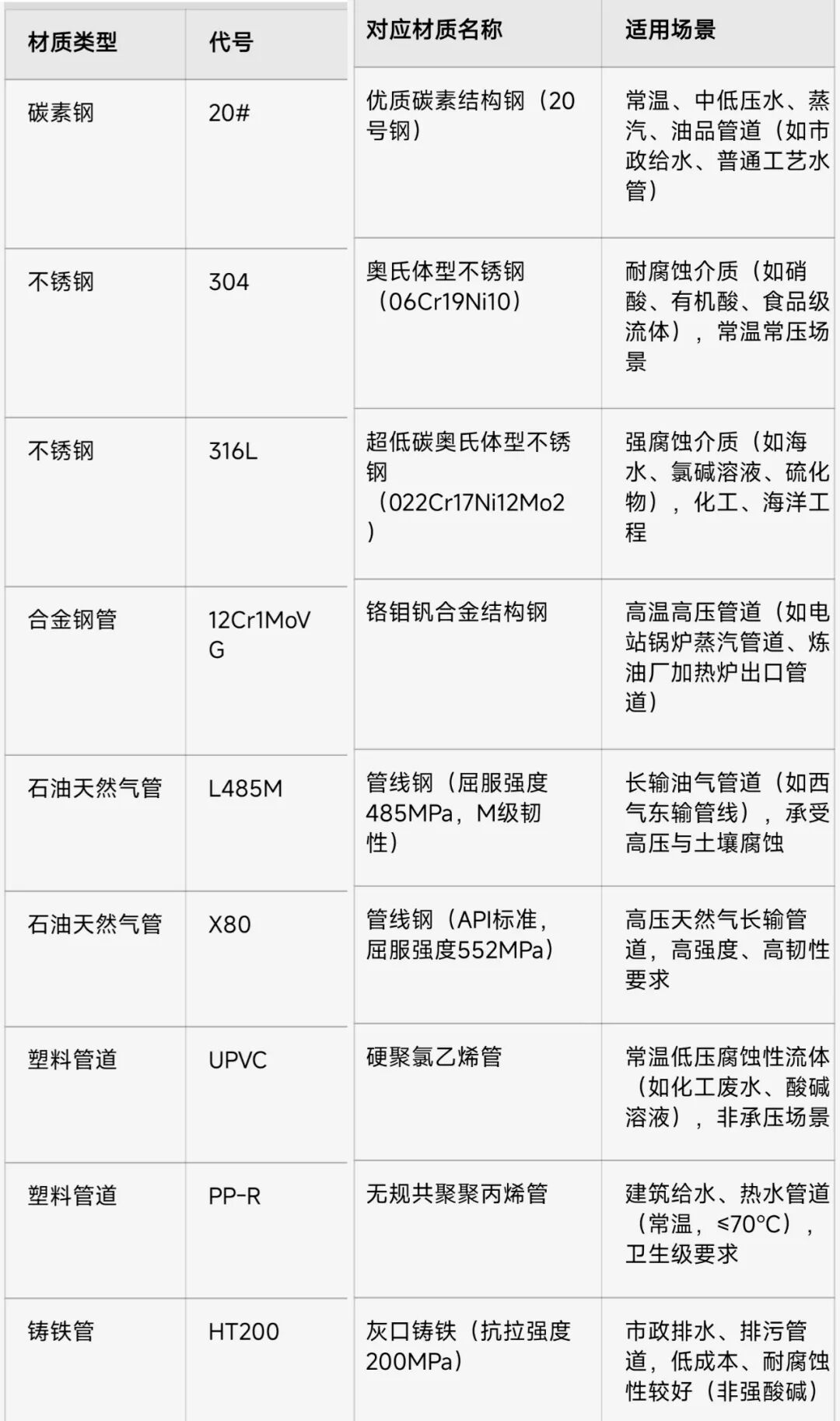

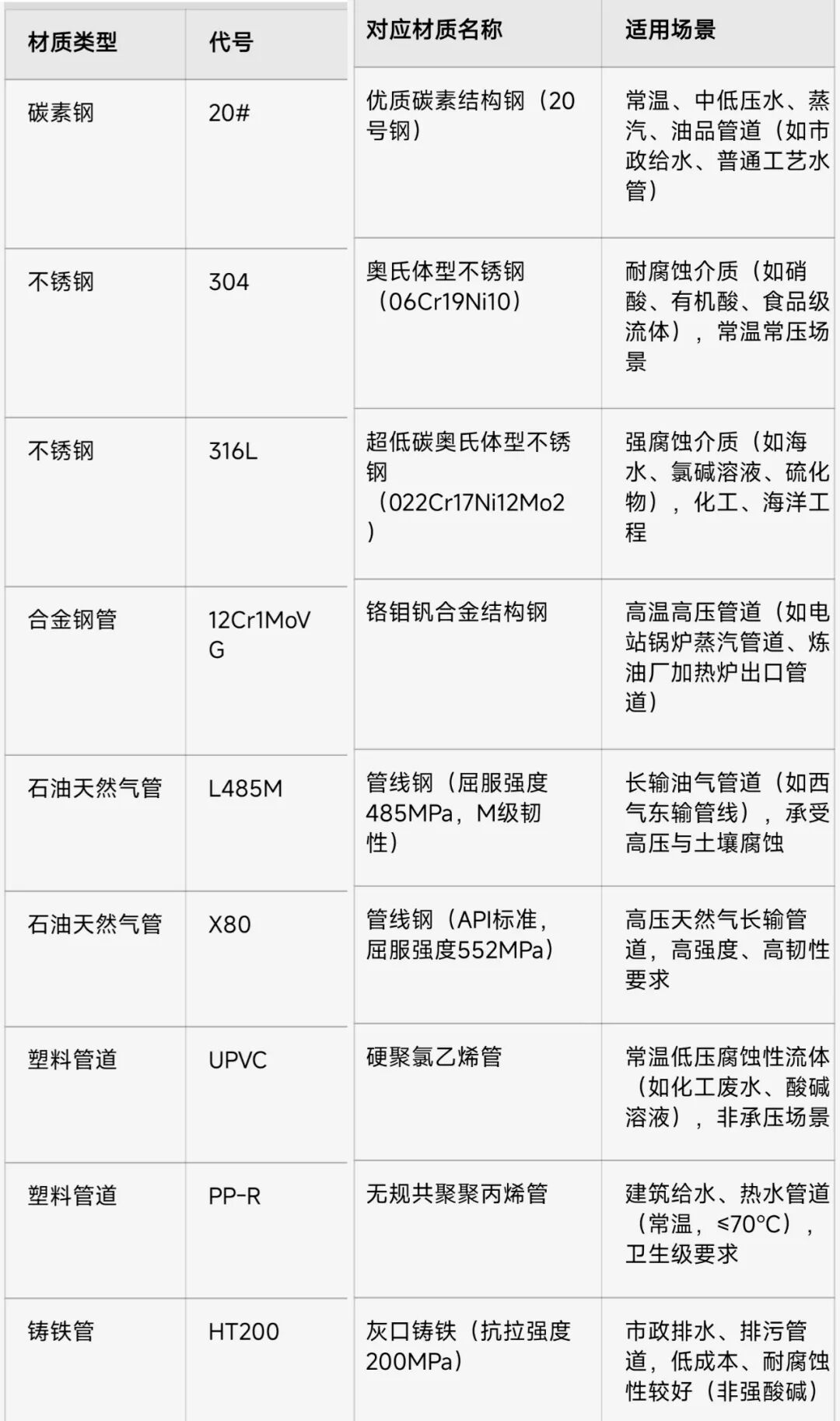

材质代号需反映管道的基材类型(金属、非金属)、化学成分或性能等级,常见代号及含义如下:

规格代号由“公称直径(DN)”或“外径×壁厚(Φ×δ)”表示,反映管道的流通能力与结构强度,两者的对应关系需遵循GB/T 1047-2019《管道元件 公称尺寸的定义和选用》。- 定义:非精确的管道内径/外径参考值,是管道规格的“名义尺寸”,用于统一管件(如阀门、法兰)的连接尺寸。- DN15:公称直径15mm(俗称“4分管”),多用于家用给水支管;- DN50:公称直径50mm(俗称“2寸管”),多用于工业工艺支管、建筑给水主管;- DN200:公称直径200mm,多用于市政给水干管、化工装置主管;- DN1000:公称直径1000mm,多用于大型储罐进料管、城市污水干管。- 定义:精确表示管道的外径(Φ,mm)与壁厚(δ,mm),多用于高压管道、不锈钢管道或非标准规格管道,壁厚直接决定管道的耐压能力。- Φ25×3:外径25mm,壁厚3mm(对应DN20),常用于不锈钢仪表管;- Φ168×8:外径168mm,壁厚8mm(对应DN150),常用于高压蒸汽管道(如Class 300等级);- Φ630×12:外径630mm,壁厚12mm(对应DN600),常用于长输油气管道(如X80钢级)。压力等级代号反映管道及管件能承受的**压力(温度影响需额外考虑),主要有“公称压力(PN)”和“压力等级(Class)”两种体系,需注意两者不能直接等同(需结合温度修正)。- 定义:在基准温度(碳钢20℃、不锈钢100℃)下,管道能承受的**工作压力,单位为MPa(或bar,1MPa=10bar)。

- PN1.0(PN10):基准温度下耐压1.0MPa,多用于常温低压管道(如市政给水、排水);- PN1.6(PN16):耐压1.6MPa,多用于工业工艺管道(如普通油品、压缩空气);- PN4.0(PN40):耐压4.0MPa,多用于中压管道(如锅炉给水、高压气体);- PN10.0(PN100):耐压10.0MPa,多用于高压管道(如加氢装置、高压蒸汽)。(2)压力等级(Class,美标体系,ANSI/ASME)- 定义:美标管道的压力等级代号,单位为“磅级(lb)”,基准温度为100℉(37.8℃),需通过温度-压力额定值表(TPR表)修正实际工作压力。

(仅供参考)

- Class 150:基准温度下耐压2.0MPa(约300psi),对应PN16,多用于普通工艺管道;- Class 300:基准温度下耐压5.1MPa(约750psi),对应PN40,多用于中高压管道;- Class 600:基准温度下耐压10.3MPa(约1500psi),对应PN100,多用于高压反应釜进料管;- Class 900:基准温度下耐压15.5MPa (15Mpa)(约2250psi),对应PN160(PN150),多用于超高压管道(如高压加氢管道)。Class是美标ANSI中的公称压力等级,PN是欧洲体系的公称压力代号,由于两者的温度基准不同,没有严格的对应关系,但在工程中通常按经验值进行换算。(3)管道号的完整结构(以HG/T 20519为例)管道号是材质、规格、等级的“集合代号”,典型结构为:介质代号-工序号-规格-材质等级-压力等级,示例解析如下:- C82:材质等级(C=碳钢,82=企业内部材质编号,对应20#钢);- 16:压力等级(PN16,或Class 150)。

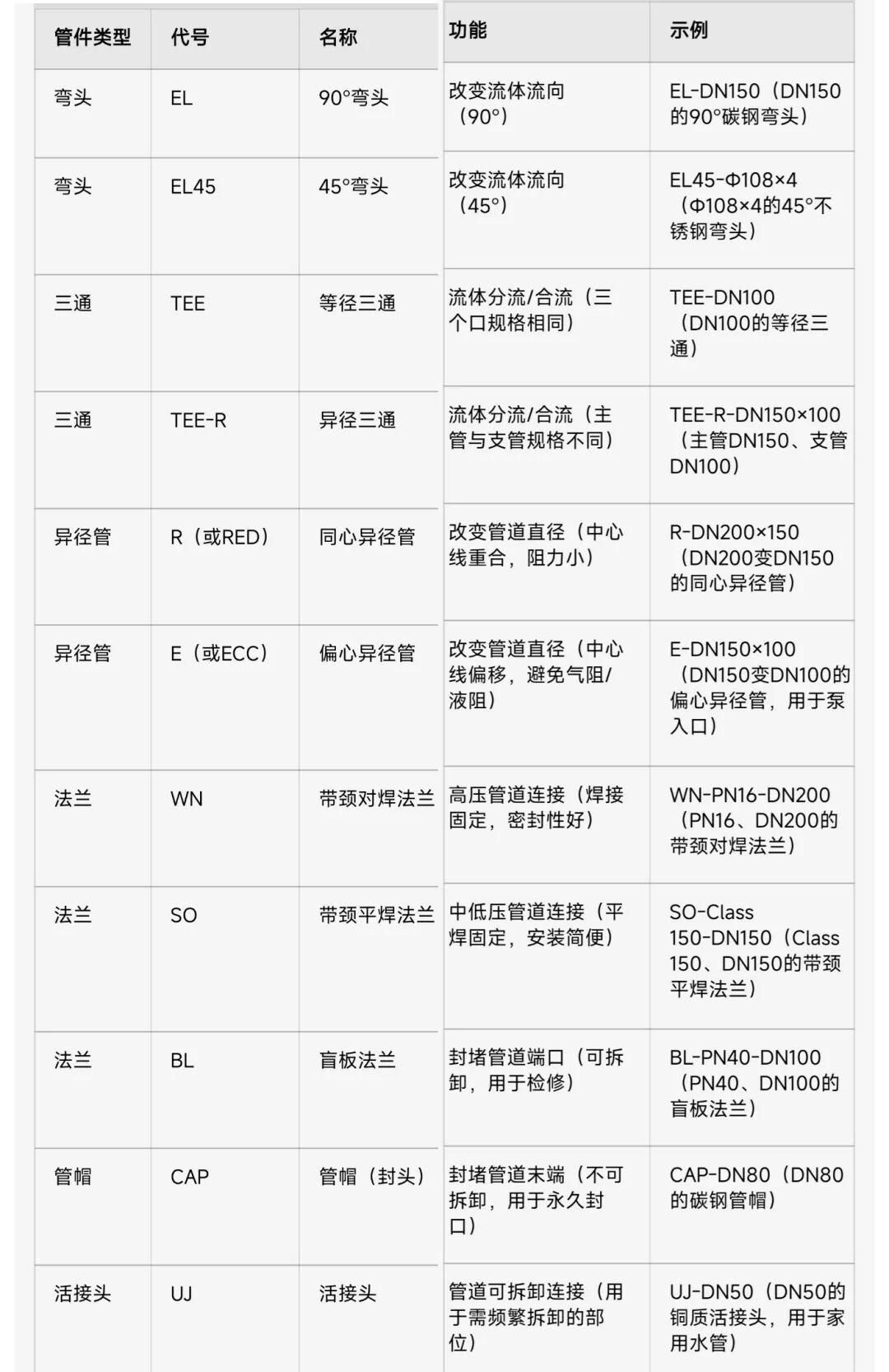

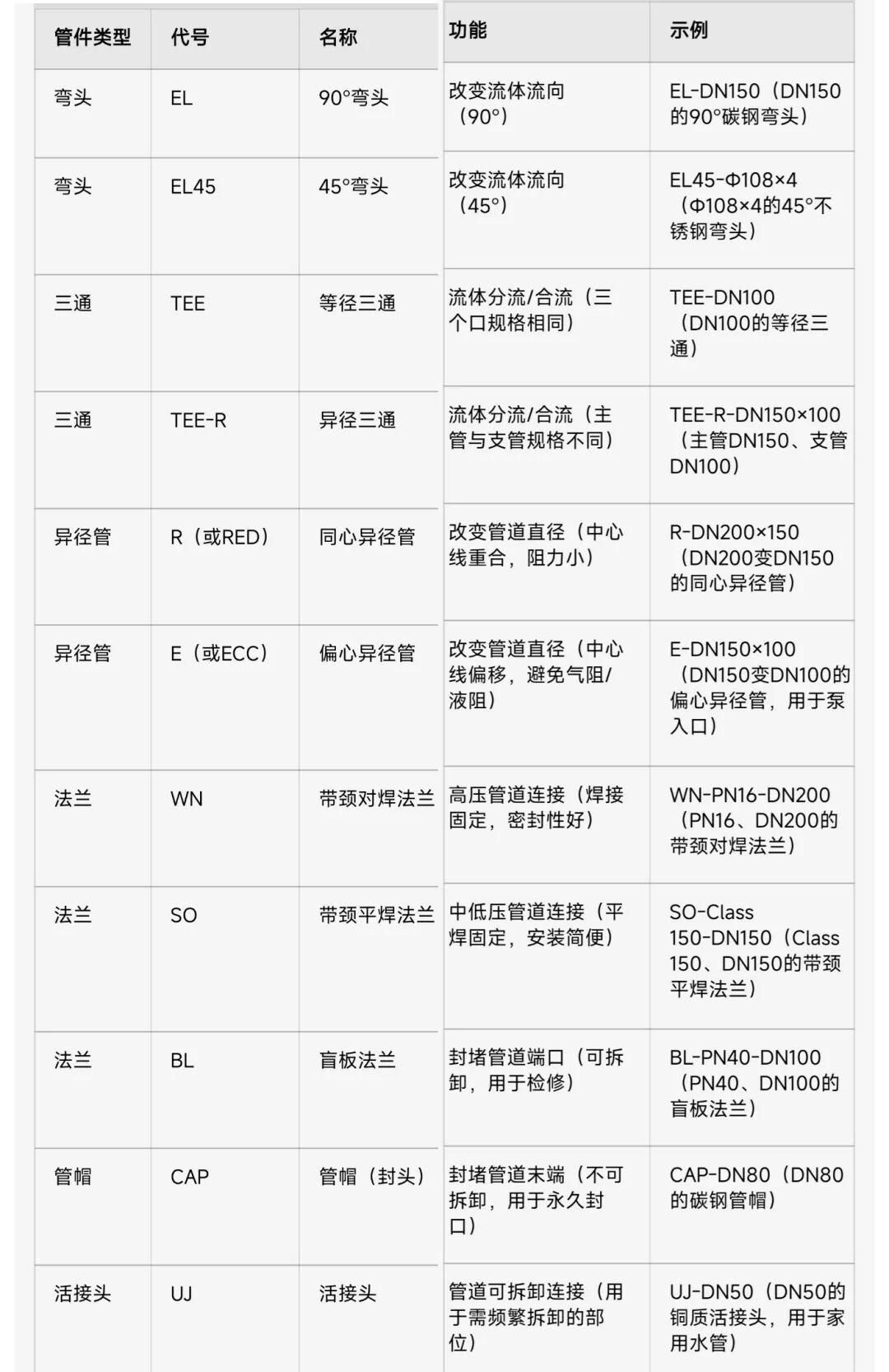

管件(连接、转向、变径部件)与阀门(控制流体通断/调节)是管道系统的核心组成,其代号需明确类型、规格与功能,图形符号遵循GB/T 2624.4-2006《用安装在圆形截面管道中的差压装置测量满管流体流量 第4部分:技术要求和安装要求》及HG/T 20519。管件代号由“类型代号+规格”组成,常见类型及含义如下:

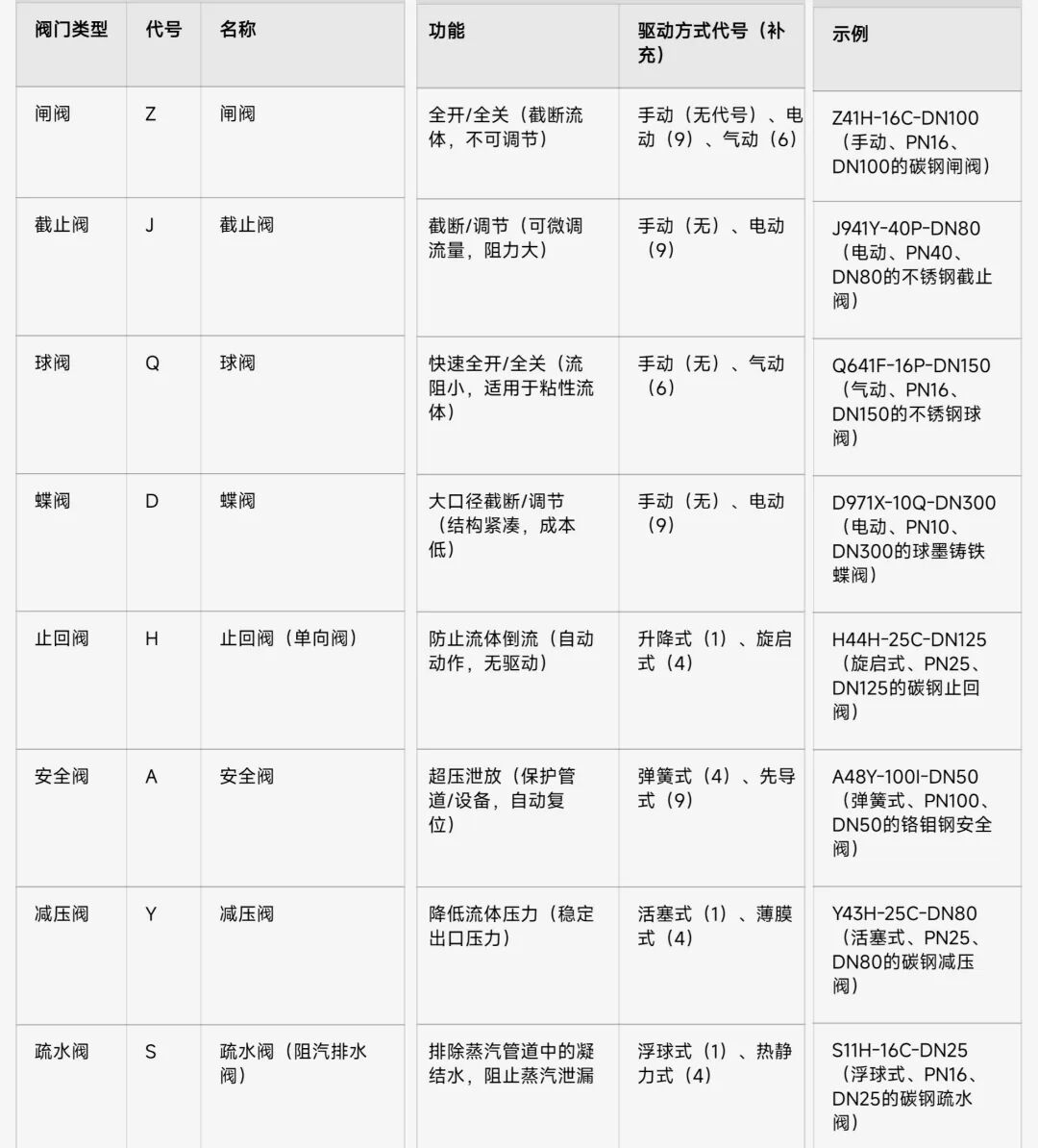

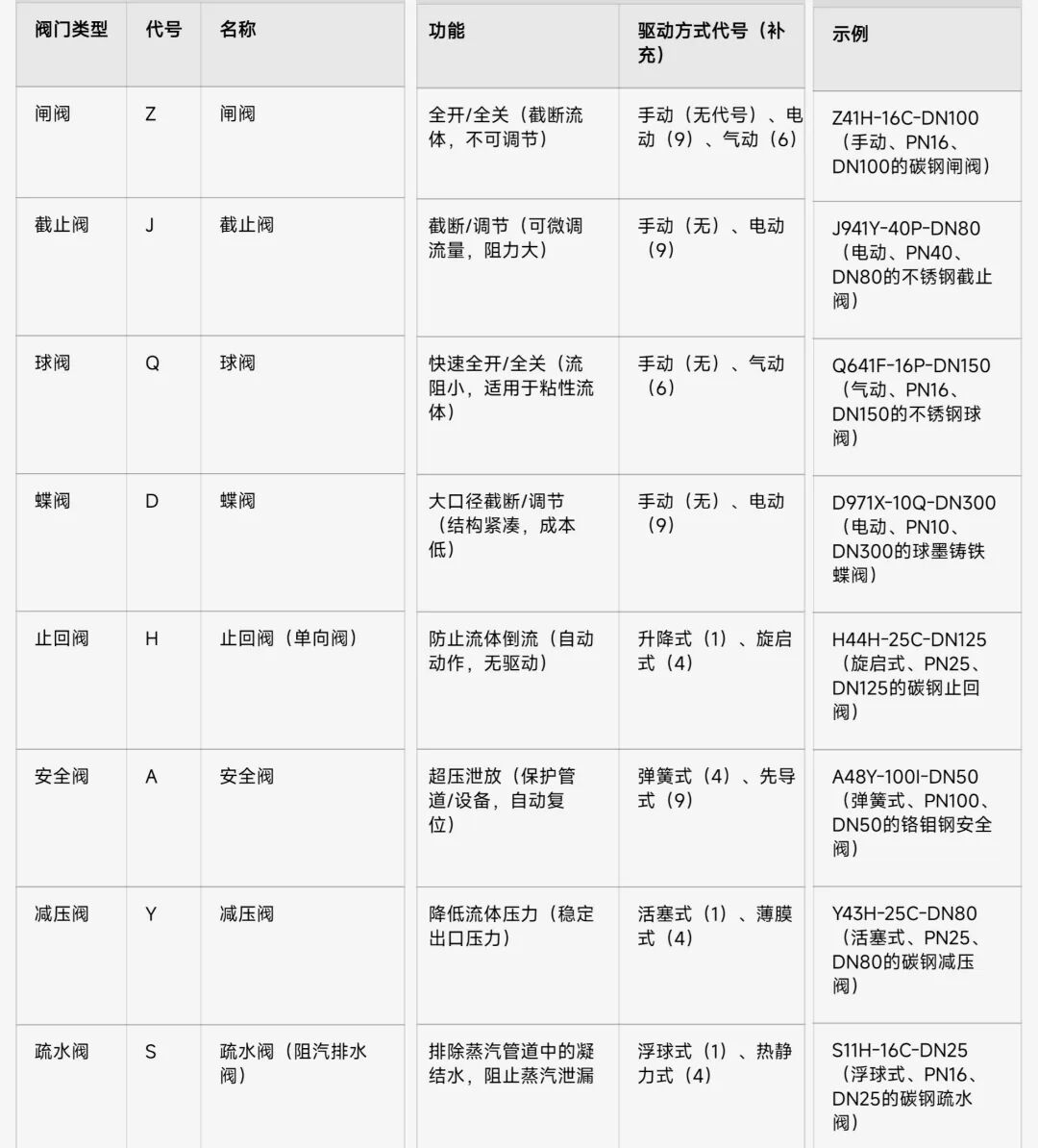

2. 阀门代号

阀门代号由“类型代号+驱动方式+规格+压力等级”组成,类型代号是核心,需结合图形符号在管道图中标识,常见类型及含义如下:

注:阀门代号中“材质后缀”含义:C=碳钢、P=不锈钢(304)、R=不锈钢(316)、Q=球墨铸铁。

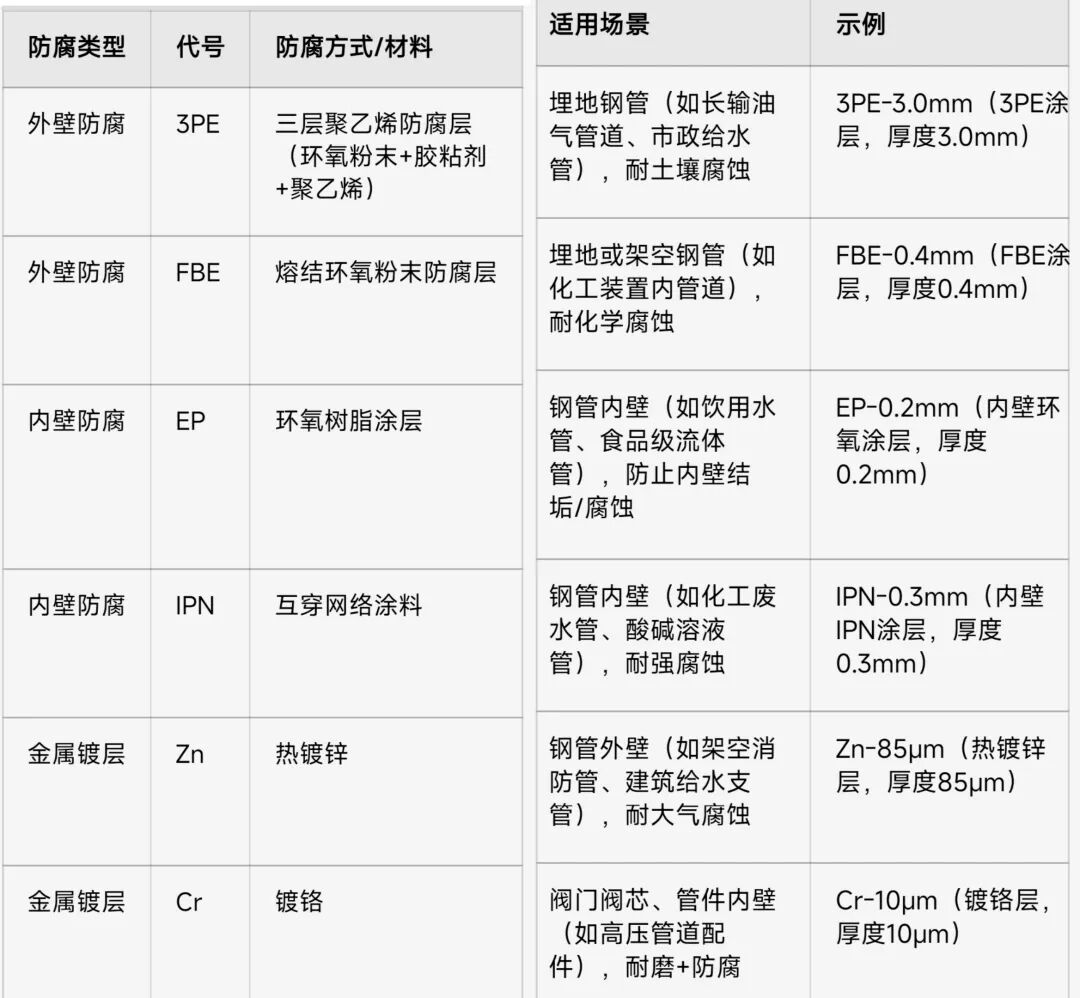

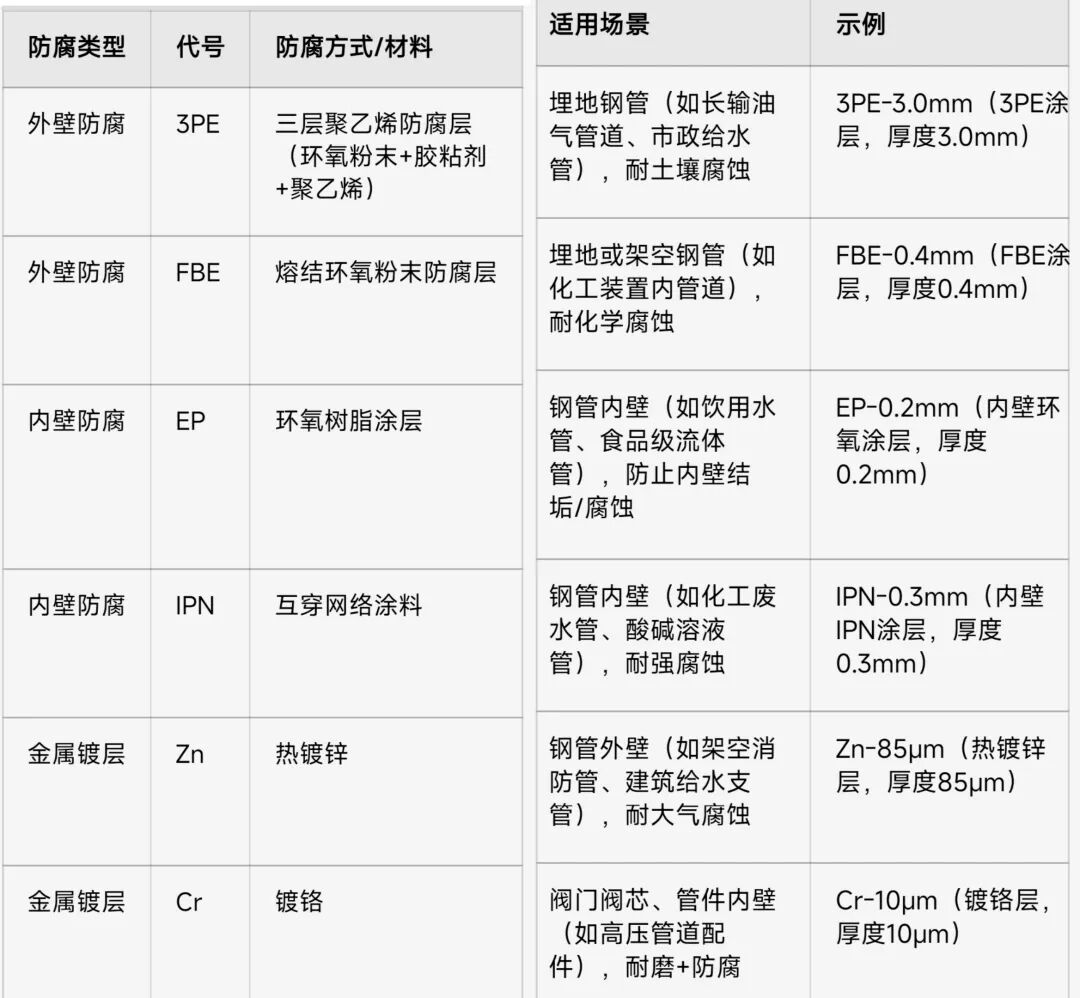

管道防腐(防止腐蚀)与绝热(保温/保冷)是延长管道寿命、保证介质温度的关键措施,代号需明确处理方式、材料类型与厚度,遵循GB 50264-2013《工业设备及管道绝热工程设计规范》。防腐代号由“防腐类型+涂层材料+厚度”组成,常见类型及含义如下:

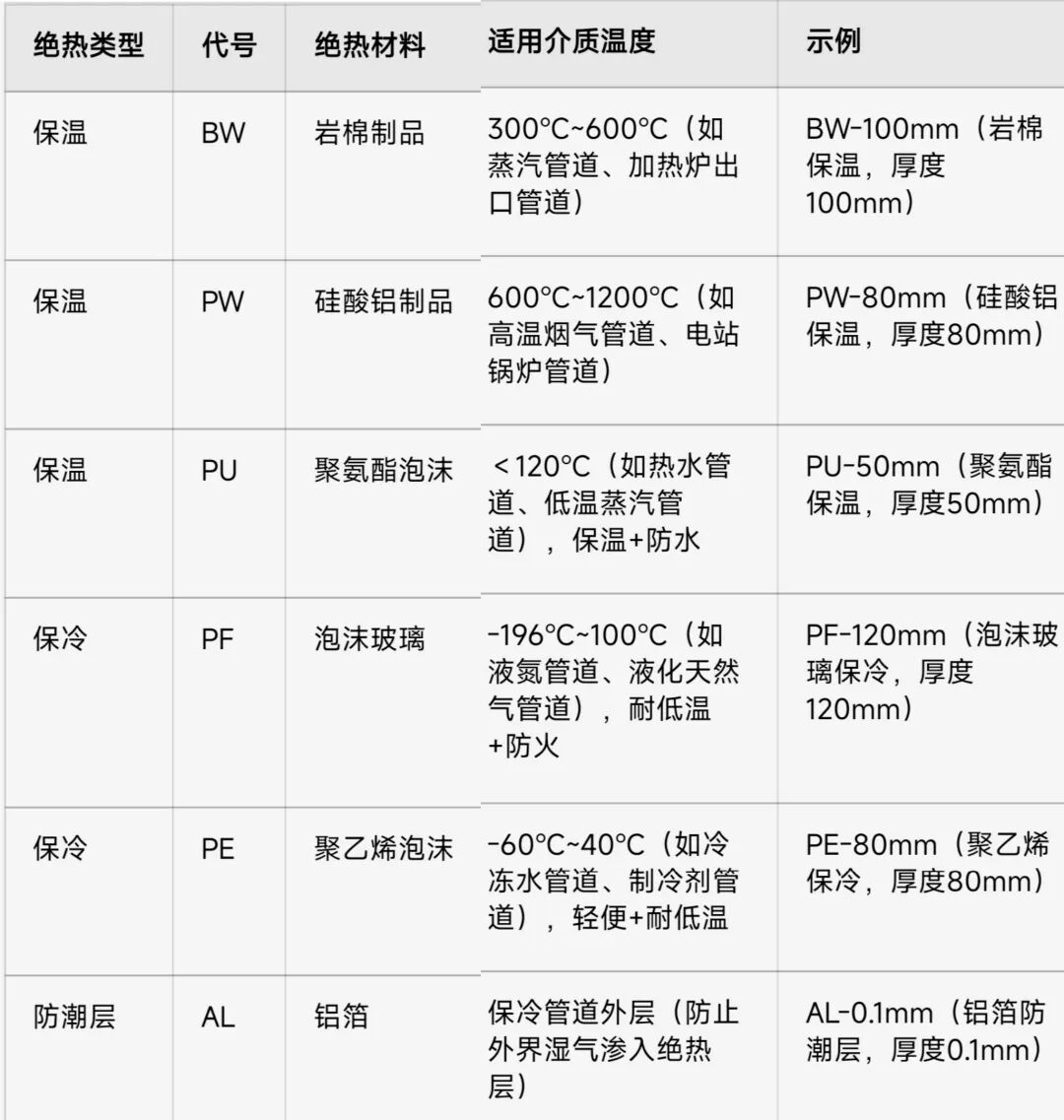

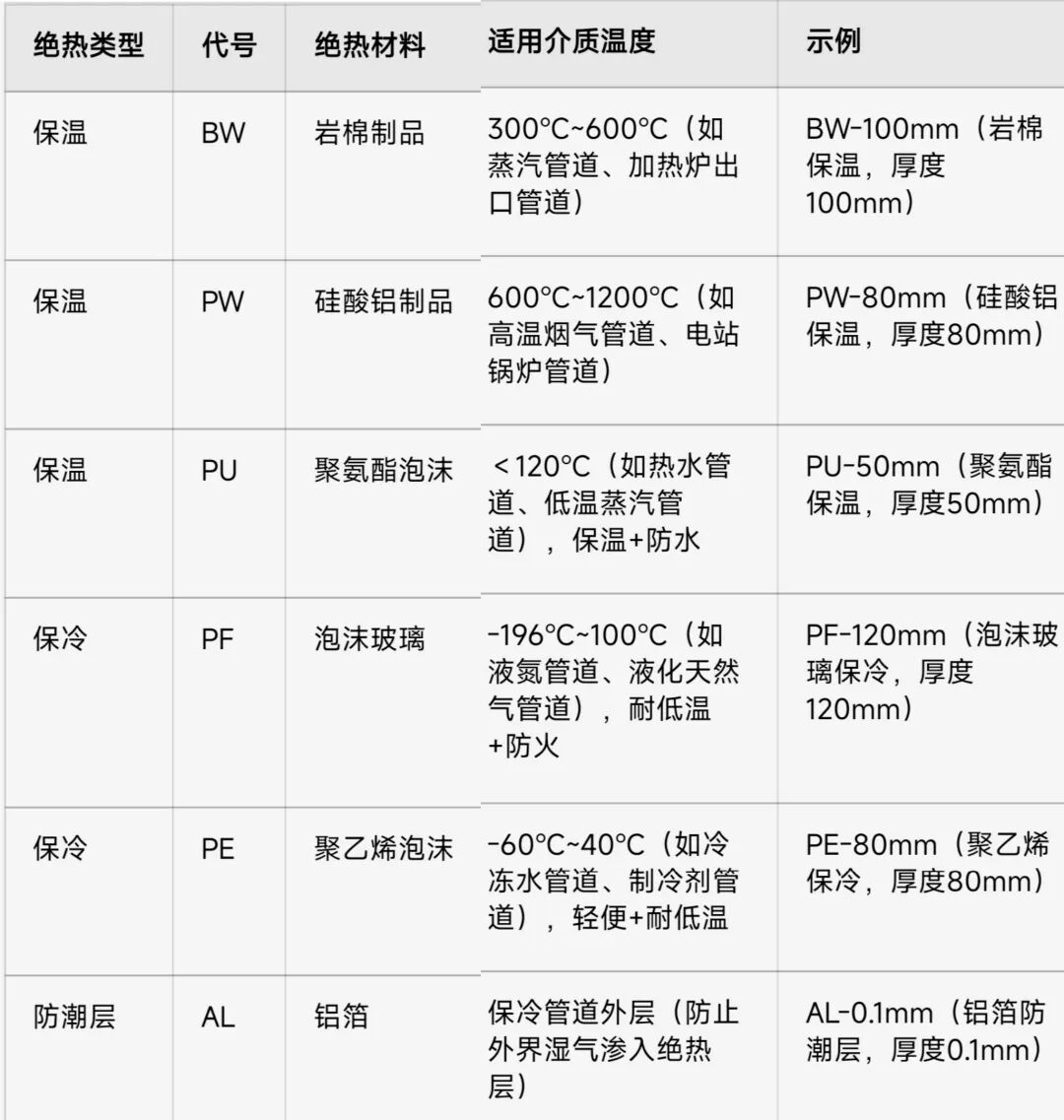

绝热分为“保温(保热,介质温度>环境温度)”和“保冷(介质温度<环境温度)”,代号由“绝热类型+材料+厚度”组成,常见类型及含义如下:

管道图中需标注介质的“设计压力(P)”与“设计温度(T)”,作为管道选型、强度计算的依据,代号需明确单位,遵循GB 50316-2000(2022年版)《工业金属管道设计规范》。压力代号以“P+数值+单位”表示,常见单位为“MPa”(兆帕)或“kPa”(千帕),需区分“设计压力(P)”“工作压力(Pw)”“试验压力(Pt)”:- 设计压力(P):管道系统设计时设定的**压力(包含安全系数),是材质、壁厚选型的依据,代号示例:P=2.5MPa;- 工作压力(Pw):管道正常运行时的实际压力(≤设计压力),代号示例:Pw=1.6MPa;- 试验压力(Pt):管道安装后水压/气压试验的压力(通常为设计压力的1.25~1.5倍),代号示例:Pt=3.1MPa(水试)、Pt=2.8MPa(气试)。

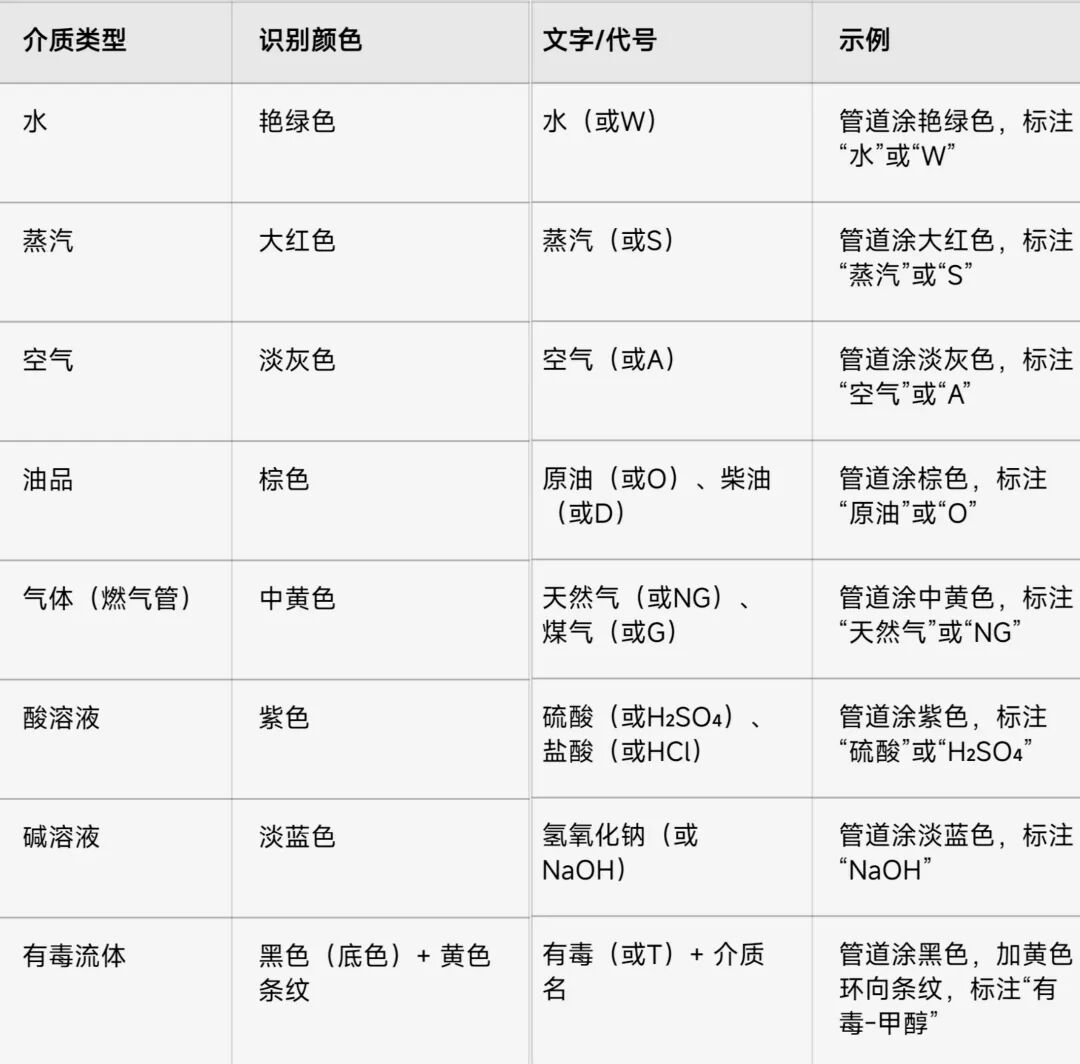

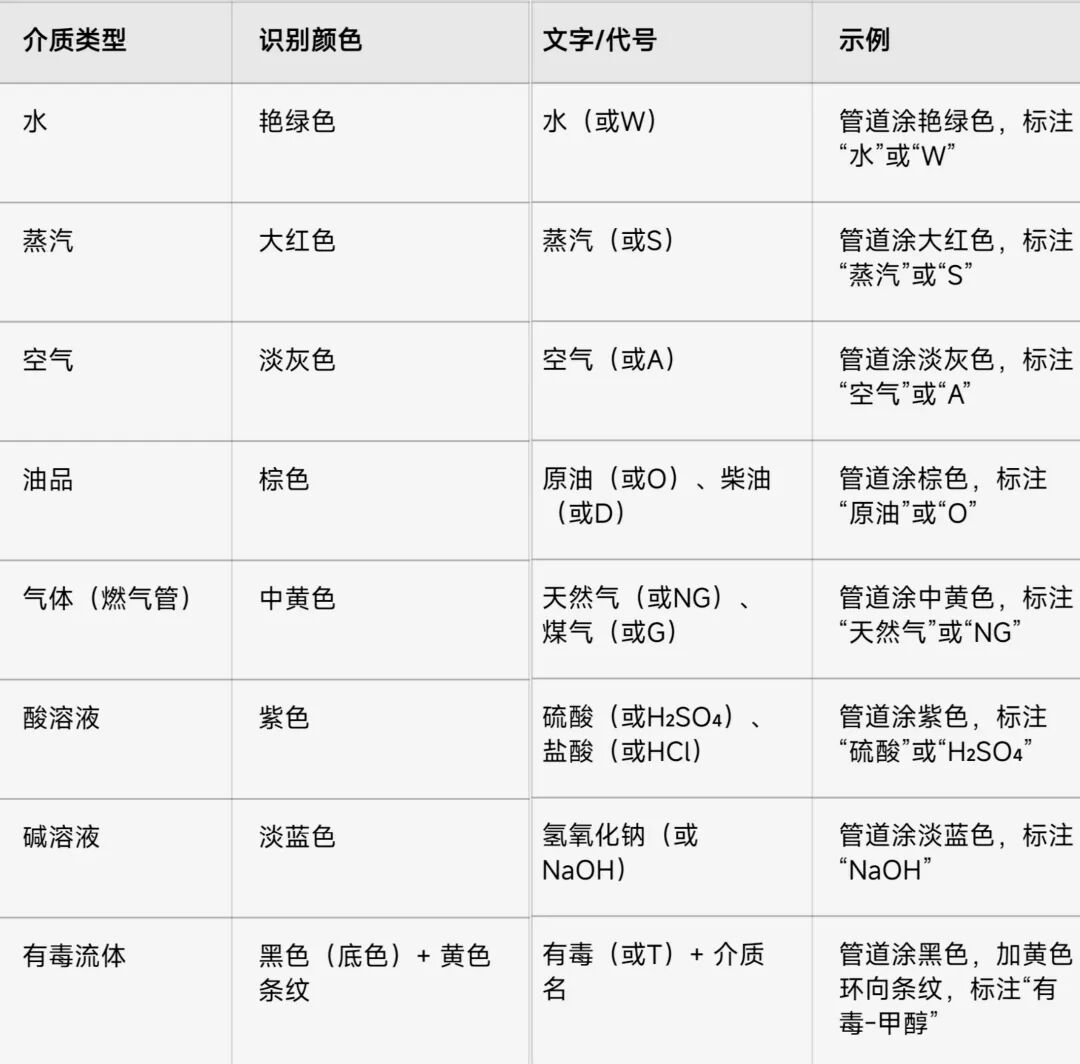

温度代号以“T+数值+单位”表示,单位为“℃”(摄氏度)或“℉”(华氏度,美标常用),需区分“设计温度(T)”“工作温度(Tw)”:- 设计温度(T):管道系统设计时设定的**/**温度(包含安全系数),影响材质的高温强度/低温韧性,代号示例:T=350℃(高温蒸汽管道)、T=-40℃(冷冻盐水管道);- 工作温度(Tw):管道正常运行时介质的实际温度(≤设计温度上限,≥设计温度下限),代号示例:Tw=280℃(蒸汽管道工作温度)、Tw=-30℃(冷冻盐水工作温度)。管道图中需明确流体流向、介质类型及安全警示,代号以“箭头+文字/符号”结合的形式呈现,遵循GB 7231-2003《工业管道的基本识别色、识别符号和安全标识》。- 图形符号:实心箭头(→),箭头方向与流体实际流向一致;- 标注位置:管道转弯处、阀门前后、长直管道每隔30~50m处;- 特殊情况:双向流动管道标注双向箭头(↔),如循环水管;脉动流体管道标注脉动箭头(→→→),如往复泵出口管道。介质类型通过“颜色+文字/代号”标识,颜色为管道外壁涂色,文字/代号标注在箭头附近或管道上方:

针对易燃易爆、有毒、高压等危险管道,需额外标注安全警示符号,常见符号及含义:- ⚠️(警告标志):标注在高压管道(P≥10MPa)、高温管道(T≥400℃)旁,提示“注意高压/高温”;- ☠️(剧毒标志):标注在剧毒介质管道(如氰化物溶液、氯气管道)旁,提示“剧毒,禁止触碰”;- 🔥(防火标志):标注在易燃易爆介质管道(如汽油、天然气管道)旁,提示“严禁明火”。

总结

管道图中的标准与代号是工业工程的“技术语言”,其规范性直接决定工程质量与安全。核心需掌握三大逻辑:标准体系是基础(如GB、HG、ISO体系的适用场景)、核心代号是关键(材质-规格-等级的组合解读)、功能代号是补充(管件、阀门、防腐绝热的标识)。实际应用中,需结合具体行业标准(如化工用HG/T 20519、石油用SY/T 0599),确保代号的一致性与准确性,避免因解读偏差导致工程事故。